ガラスビーズは、特に塗料、インク、化粧品、医薬品、電子機器などの業界で、研削や粉砕に広く使用されています。ガラスビーズが効果的な理由は次のとおりです。

1. 硬度と耐久性

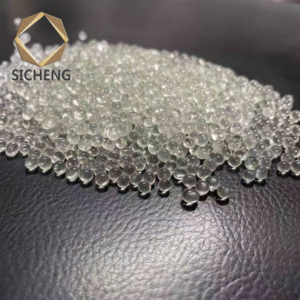

ガラスビーズは、高品質のホウケイ酸ガラスまたはソーダ石灰ガラスから作られており、優れた硬度( モース硬度約5~6)を備えています。

摩耗や破片化に耐え、高速研削下でも形状を維持します。

2. 滑らかで球状の形状

丸い形状により、 目詰まりや凝集を最小限に抑え、均一な粉砕を実現します 。

滑らかな表面により、機器の摩擦と摩耗が軽減され、 粒子サイズの一貫した縮小が保証されます。

3. 化学的不活性

ガラスは非反応性であるため、敏感な材料(医薬品、食品、顔料など)を汚染なく粉砕するのに最適です。

金属ビーズとは異なり、酸化したり金属不純物を導入したりしません。

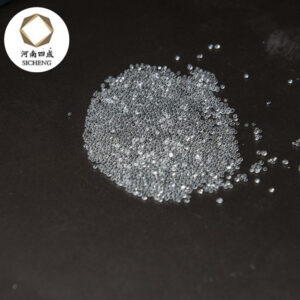

4. 密度と衝撃力

ガラスビーズは適度な密度(約 2.5 g/cm³)を持ち、過剰なエネルギー消費なしに微粉砕に十分な衝撃力を提供します。

粒子を効率的に分散・分解する湿式粉砕 (ビーズミルなど)に最適です 。

5. 多様なサイズと精密研削

0.1 mmから 3 mm までのサイズがあり 、超微粉砕 (ナノ粒子生成) または粗粉砕が可能です。

ビーズが小さいほどせん断力が高くなり 、凝集物を分解するのに最適です。

6. コスト効率が高く、再利用が可能

ジルコニアやセラミックビーズよりも安価ですが、多くの用途に効果的です。

過度に摩耗していない限り、洗浄して再利用できます。

一般的な用途:

塗料・インク (顔料分散液)

化粧品 (均質化クリームおよびローション)

医薬品 (ナノ粒子による薬物送達)

エレクトロニクス (セラミックスラリー調製)

制限事項:

ジルコニアやセラミックビーズほど硬くない ため、非常に高エネルギーのミリングでは摩耗が早くなる可能性があります。

より硬い媒体 (イットリア安定化ジルコニアなど) が必要な極めて研磨性の高い材料には適していません。

結論:

ガラスビーズは、特に化学的純度とスムーズな加工が重要となる場合の微粉砕および超微粉砕において、汎用性と費用対効果に優れた粉砕媒体です。より硬い材料には、セラミックビーズまたはジルコニアビーズが適している場合があります。